L'ajout de billes de verre creuses aux produits en caoutchouc peut apporter de nombreux avantages :

1. Réduction du poids

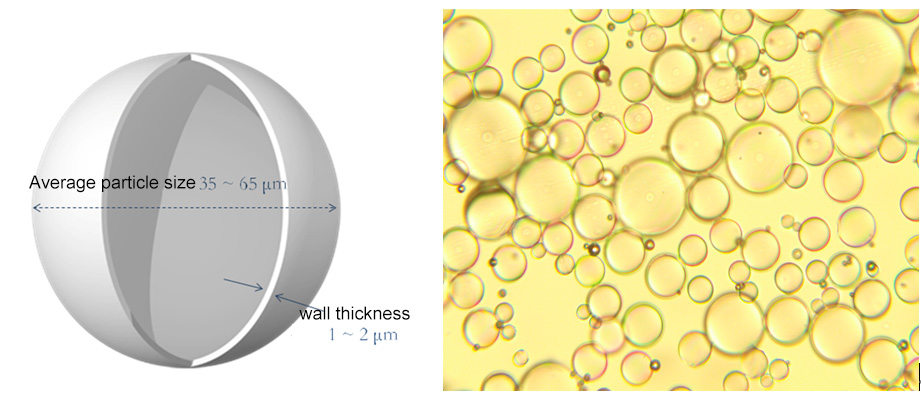

Les produits en caoutchouc s'orientent également vers la légèreté et la durabilité, notamment grâce à l'utilisation mature de microbilles pour les semelles. L'ajout de 5 à 8 fois de microbilles à une densité conventionnelle d'environ 1,15 g/cm³ permet de la réduire à 1,0 g/cm³ (on parle alors de « semelle flottante »). Certains clients, grâce à leurs capacités de recherche et développement, parviennent à obtenir une densité de 0,9 voire 0,85 g/cm³, réduisant ainsi considérablement la densité du caoutchouc et le poids des chaussures d'environ 20 %. Actuellement, certains clients disposant de capacités de recherche et développement suffisantes atteignent une densité de 0,9 ou même 0,85 g/cm³ en ajoutant des microbilles, ce qui réduit fortement la densité du caoutchouc et le poids des chaussures d'environ 20 % par rapport à leur densité initiale.

2. Isolation thermique

La structure creuse des billes de verre creuses leur confère une faible conductivité thermique ; un matériau de remplissage à faible conductivité thermique ajouté au caoutchouc peut ainsi produire un très bon effet d'isolation thermique, comme dans les coussins d'isolation thermique, les panneaux d'isolation thermique et autres produits utilisés.

3. Absorption acoustique et réduction du bruit

À l'intérieur des billes de verre creuses se trouve une fine couche de gaz ; les ondes sonores dans cette partie seront atténuées, ce qui, en plus, permet d'obtenir un très bon effet d'absorption acoustique et de réduction du bruit.

4. Bonne stabilité dimensionnelle

Le matériau de base des billes est du verre à faible coefficient de dilatation thermique, offrant une bonne stabilité dimensionnelle en cas de choc thermique ; l'ajout de caoutchouc confère au produit une meilleure stabilité dimensionnelle.

Suggestions d'utilisation pour le traitement :

1. Les équipements de traitement des produits en caoutchouc sont généralement des raffineurs denses, des ouvreurs, des extrudeuses monovis, etc., car les billes sont constituées d'une paroi en matériau de verre appartenant aux particules rigides, sous l'effet de la force de cisaillement mécanique, elles seront partiellement brisées, et les billes perdront leur fonctionnalité unique après avoir été brisées.

2. Les billes de verre creuses ont différents modèles et paramètres correspondants. En fonction des exigences des différents équipements et produits, il est extrêmement important de choisir les bons produits de billes. St. Leite recommande l'utilisation de HL38, HL42, HL50, HS38, HS42 dans les produits en caoutchouc.

3. Lors de l'utilisation dans la machine de raffinage, le rotor cisaille le matériau en caoutchouc. La formation de billes est inévitable en raison de la force de cisaillement. Afin de réduire autant que possible la durée de raffinage des billes, il est recommandé de les ajouter en fin de raffinage pendant 3 à 5 minutes pour assurer une dispersion uniforme. Dans la machine de raffinage, l'écartement des rouleaux et la durée de raffinage ont un impact important sur le broyage des billes. Il est recommandé d'avoir un écartement des rouleaux supérieur à 2 mm et une durée de raffinage limitée. La force de cisaillement globale d'une extrudeuse monovis étant faible, son impact sur les microbilles est relativement faible. Il est recommandé d'augmenter la température d'extrusion de 5 °C afin de réduire la viscosité du matériau et ainsi faciliter le moulage par extrusion et limiter la rupture des microbilles.

Date de publication : 21 juillet 2023