Caillebotis en PRV pultrudé

Introduction aux produits de caillebotis en PRV

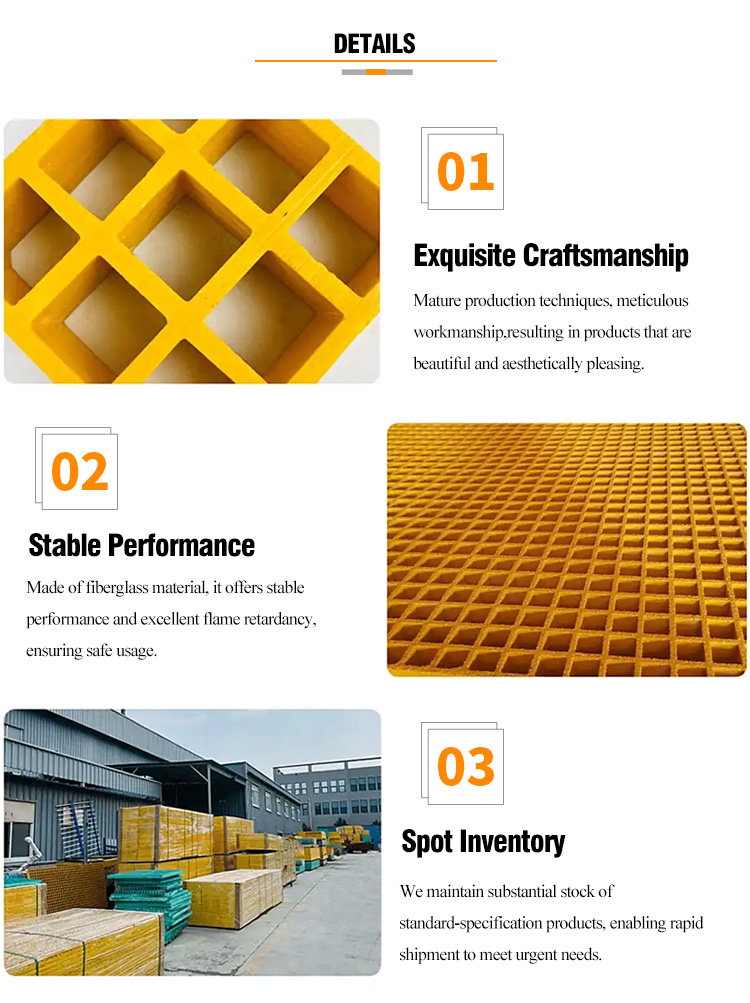

Les caillebotis en fibre de verre pultrudée sont fabriqués par le procédé de pultrusion. Cette technique consiste à étirer en continu un mélange de fibres de verre et de résine à travers un moule chauffé, formant ainsi des profilés d'une grande homogénéité structurelle et d'une grande durabilité. Ce mode de production continu garantit l'uniformité et la haute qualité du produit. Comparée aux techniques de fabrication traditionnelles, elle permet un contrôle plus précis de la teneur en fibres et du rapport résine/fibre, optimisant ainsi les propriétés mécaniques du produit final.

Les éléments porteurs sont constitués de profilés en I ou en T reliés par des barres rondes spéciales faisant office de traverses. Cette conception permet d'obtenir un équilibre optimal entre résistance et poids. En génie civil, les poutres en I sont largement reconnues comme des éléments structuraux très performants. Leur géométrie concentre la majeure partie du matériau dans les ailes, offrant une résistance exceptionnelle aux contraintes de flexion tout en conservant un faible poids propre.

Principaux avantages et caractéristiques de performance

Matériau composite haute performance, le caillebotis en fibre de verre (PRFV) joue un rôle de plus en plus crucial dans les applications industrielles et d'infrastructures modernes. Comparé aux matériaux traditionnels en métal ou en béton, le caillebotis en PRFV offre des avantages distincts tels qu'une résistance exceptionnelle à la corrosion, un rapport résistance/poids élevé, des propriétés d'isolation électrique et des besoins d'entretien réduits. De plus, le caillebotis en PRFV est fabriqué par pultrusion pour former des profilés en « I » ou en « T » servant d'éléments porteurs. Des supports de tiges spéciaux relient les traverses et, grâce à des techniques d'assemblage spécifiques, un panneau perforé est créé. La surface du caillebotis pultrudé présente des rainures antidérapantes ou est revêtue d'une finition mate antidérapante. Selon les exigences pratiques, des plaques à motif diamant ou des plaques sablées peuvent être collées au caillebotis pour créer une structure à cellules fermées. Ces caractéristiques et conceptions en font une alternative idéale pour les usines chimiques, les stations d'épuration, les centrales électriques, les plateformes offshore et autres sites exigeant une résistance aux environnements corrosifs ou des exigences de conductivité strictes.

Forme et forme de cellule de grilleSpécifications techniques

1. Caillebotis en fibre de verre pultrudée – Spécifications du modèle série T

2. Caillebotis en PRV pultrudé – Spécifications du modèle série I

| Modèle | Hauteur A (mm) | Largeur du bord supérieur B (mm) | Largeur d'ouverture C (mm) | % de surface ouverte | Poids théorique (kg/m²) |

| T1810 | 25 | 41 | 10 | 18 | 13.2 |

| T3510 | 25 | 41 | 22 | 35 | 11.2 |

| T3320 | 50 | 25 | 13 | 33 | 18,5 |

| T5020 | 50 | 25 | 25 | 50 | 15,5 |

| I4010 | 25 | 15 | 10 | 40 | 17.7 |

| I4015 | 38 | 15 | 10 | 40 | 22 |

| I5010 | 25 | 15 | 15 | 50 | 14.2 |

| I5015 | 38 | 15 | 15 | 50 | 19 |

| I6010 | 25 | 15 | 23 | 60 | 11.3 |

| I6015 | 38 | 15 | 23 | 60 | 16 |

| Portée | Modèle | 250 | 500 | 1000 | 2000 | 3000 | 4000 | 5000 | 10000 | 15000 |

| 610 | T1810 | 0,14 | 0,79 | 1,57 | 3,15 | 4,72 | 6.28 | 7,85 | - | - |

| I4010 | 0,20 | 0,43 | 0,84 | 1,68 | 2,50 | 3,40 | 4.22 | 7,90 | 12,60 | |

| I5015 | 0,08 | 0,18 | 0,40 | 0,75 | 1.20 | 1,50 | 1,85 | 3,71 | 5.56 | |

| I6015 | 0,13 | 0,23 | 0,48 | 0,71 | 1,40 | 1,90 | 2.31 | 4,65 | 6,96 | |

| T3320 | 0,05 | 0,10 | 0,20 | 0,41 | 0,61 | 0,81 | 1,05 | 2.03 | 3,05 | |

| T5020 | 0,08 | 0,15 | 0,28 | 0,53 | 0,82 | 1.10 | 1,38 | 2,72 | 4.10 | |

| 910 | T1810 | 1,83 | 3,68 | 7.32 | 14,63 | - | - | - | - | - |

| I4010 | 0,96 | 1,93 | 3,90 | 7,78 | 11,70 | - | - | - | - | |

| I5015 | 0,43 | 0,90 | 1,78 | 3,56 | 5.30 | 7.10 | 8,86 | - | - | |

| I6015 | 0,56 | 1.12 | 2,25 | 4.42 | 6,60 | 8,89 | 11.20 | - | - | |

| T3320 | 0,25 | 0,51 | 1.02 | 2.03 | 3,05 | 4.10 | 4,95 | 9,92 | - | |

| T5020 | 0,33 | 0,66 | 1,32 | 2,65 | 3,96 | 5.28 | 6,60 | - | - | |

| 1220 | T1810 | 5.46 | 10,92 | - | - | - | - | - | - | - |

| I4010 | 2,97 | 5,97 | 11,94 | - | - | - | - | - | - | |

| I5015 | 1,35 | 2,72 | 5.41 | 11.10 | - | - | - | - | - | |

| I6015 | 1,68 | 3,50 | 6,76 | 13.52 | - | - | - | - | - | |

| T3320 | 0,76 | 1,52 | 3,05 | 6.10 | 9.05 | - | - | - | - | |

| T5020 | 1.02 | 2.01 | 4.03 | 8.06 | - | - | - | - | - | |

| 1520 | T3320 | 1,78 | 3,56 | 7.12 | - | - | - | - | - | - |

| T5020 | 2,40 | 4,78 | 9,55 | - | - | - | - | - | - |

Domaines d'application

Industrie pétrochimique: Dans ce secteur, les caillebotis doivent résister à la corrosion par divers produits chimiques (acides, bases, solvants) tout en respectant des normes de sécurité incendie strictes. Les caillebotis en fibres de chlorure de vinyle (VCF) et en résine phénolique (PIN) sont des choix idéaux grâce à leur résistance exceptionnelle à la corrosion et à leur haute résistance au feu.

Énergie éolienne offshore: Les embruns salés et l'humidité élevée des milieux marins sont extrêmement corrosifs. La résistance exceptionnelle à la corrosion des caillebotis à base de chlorure de vinyle (VCF) leur permet de résister à l'érosion marine, garantissant ainsi la sécurité structurelle et la durée de vie des plateformes offshore.

Transport ferroviaire: Les infrastructures de transport ferroviaire exigent des matériaux durables, résistants à la charge et au feu. Les caillebotis conviennent aux plateformes de maintenance et aux couvercles de caniveaux de drainage, où leur haute résistance et leur résistance à la corrosion leur permettent de supporter une utilisation fréquente et des environnements complexes.