La résistance à la rupture des tissus en fibre de verre est un indicateur important de leurs propriétés et dépend de facteurs tels que le diamètre des fibres, le tissage et les traitements ultérieurs. Les méthodes d'essai normalisées permettent d'évaluer cette résistance et de sélectionner les matériaux adaptés à des applications spécifiques.

En science des matériaux, le tissu de fibre de verre, matériau de renforcement courant pour les composites, influe directement sur la qualité et les performances du produit final. La résistance à la rupture du tissu de fibre de verre, indicateur important de ses propriétés, est un sujet de grande importance. Dès lors, comment la résistance à la rupture du tissu de fibre de verre est-elle déterminée ?tissu de fibre de verreComment la définir ? Quels facteurs l'influencent ? Et comment la tester ?

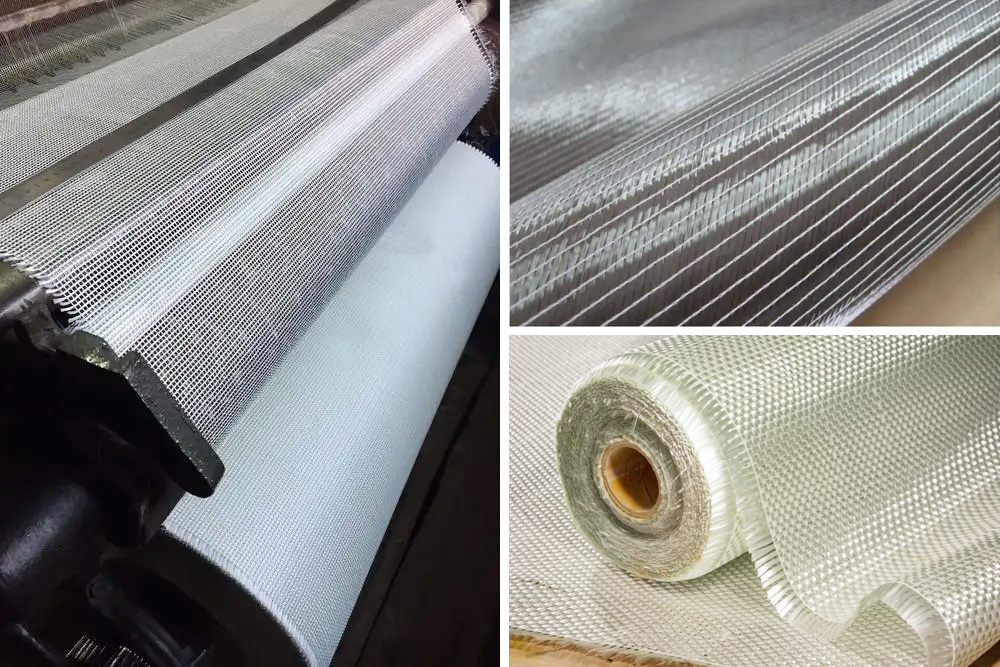

Structure et propriétés du tissu de fibre de verre

Le tissu en fibre de verre est principalement composé de fibre de verre tissée ; sa structure détermine ses performances uniques.Fibre de verreLe tissu de fibres de verre présente l'avantage d'une résistance élevée, d'un module d'élasticité élevé, d'une résistance à la corrosion et à l'abrasion, etc., tandis que le tissu de fibres de verre tissé offre une bonne aptitude à la mise en œuvre et une résistance à la traction satisfaisante. Cependant, lors de son utilisation, le tissu de fibres de verre peut se rompre sous l'effet de forces extérieures. Dans ce cas, la résistance à la rupture devient un indicateur clé de sa performance.

Facteurs influençant la résistance à la rupture du tissu de fibre de verre

1. Diamètre des fibres : plus le diamètre des fibres est petit, plus leur densité est élevée, ce qui améliore la résistance et la ténacité du tissu de fibre de verre. Cependant, un diamètre trop petit augmente également le frottement et l’usure entre les fibres, réduisant ainsi sa durée de vie.

2. Méthode de tissage : Différentes méthodes de tissage influent sur la structure et les performances du tissu de fibre de verre. Par exemple, le tissu de fibre de verre à armure toile présente une meilleure résistance à la traction et une plus grande stabilité, tandis que le tissu à armure sergé…tissu en fibre de verreElle présente une meilleure élasticité et une meilleure résistance à l'abrasion.

3. Traitements ultérieurs : Les traitements ultérieurs, tels que le traitement thermique et le revêtement, influent également sur la résistance à la rupture des tissus en fibre de verre. Un traitement ultérieur approprié permet d’améliorer la résistance et la durabilité de ces tissus.

Méthodes d'essai de la résistance à la rupture des tissus en fibre de verre

Pour évaluer précisément la résistance à la rupture des tissus en fibre de verre, on utilise généralement des méthodes d'essai normalisées. Ces méthodes comprennent notamment l'essai de traction, l'essai de déchirure et l'essai de choc. Grâce à ces essais, la résistance à la rupture du tissu en fibre de verre peut être mesurée dans différentes conditions, et ses performances peuvent être évaluées en conséquence.

Importance de la résistance à la rupture dans les applications de tissu de fibre de verre

En pratique, la résistance à la rupture des tissus en fibre de verre est directement liée à la qualité et aux performances des produits. Par exemple, dans le domaine aérospatial, la résistance du matériau est très élevée, et seuletissu de fibre de verreUne résistance à la rupture élevée permet de répondre à cette exigence. Dans le secteur de la construction, les tissus en fibre de verre sont fréquemment utilisés pour améliorer les performances du béton et d'autres matériaux, et leur résistance à la rupture constitue un indicateur essentiel de leur efficacité. Par conséquent, lors du choix de tissus en fibre de verre, il est impératif de prendre pleinement en compte des paramètres de performance tels que la résistance à la rupture afin de garantir la qualité et les performances du produit final.

Date de publication : 5 février 2025