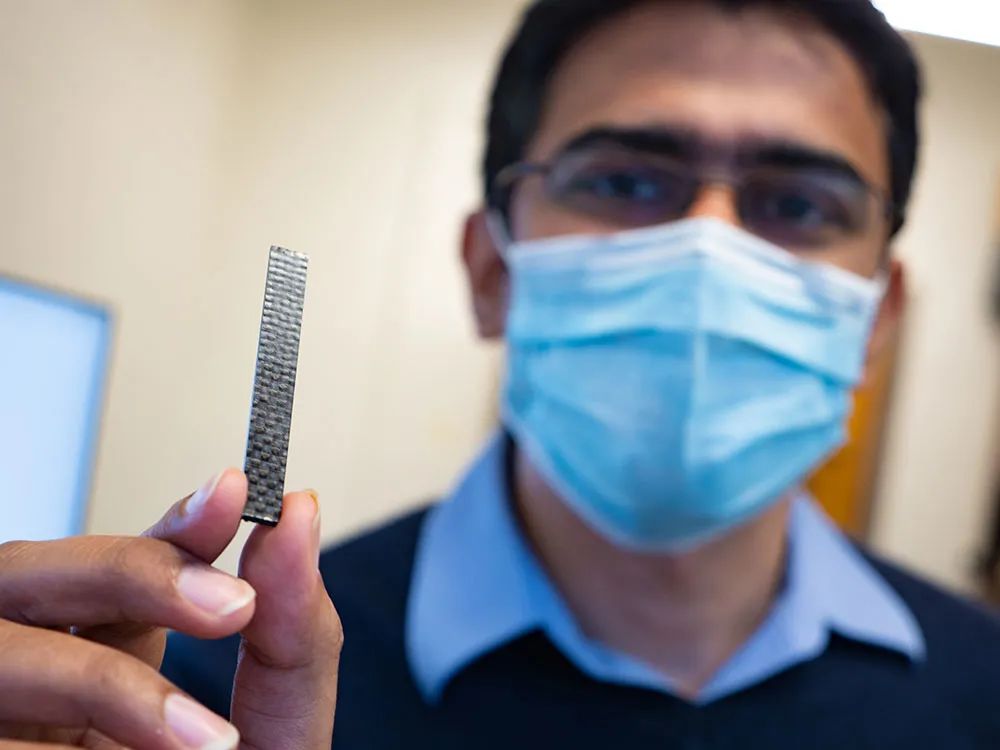

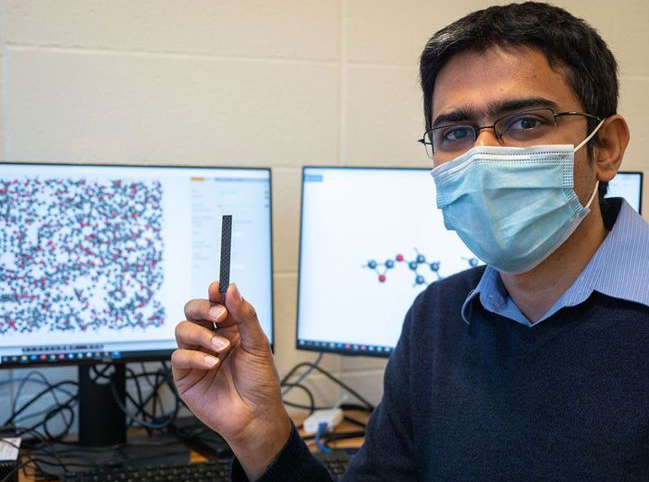

Il y a quelques jours, Aniruddh Vashisth, professeur à l'Université de Washington, a publié un article dans la revue internationale de référence Carbon, affirmant avoir mis au point un nouveau type de matériau composite en fibre de carbone. Contrairement aux composites CFRP traditionnels, qui ne peuvent être réparés une fois endommagés, ce nouveau matériau est réparable à plusieurs reprises.

Tout en conservant les propriétés mécaniques des matériaux traditionnels, le nouveau CFRP présente un avantage inédit : sa réparabilité par la chaleur. La chaleur permet de réparer les dommages dus à la fatigue et de décomposer le matériau en vue de son recyclage en fin de vie. Le CFRP traditionnel n’étant pas recyclable, il est essentiel de développer un nouveau matériau recyclable ou réparable par chauffage thermique ou par radiofréquence.

Le professeur Vashisth a déclaré que la source de chaleur peut retarder indéfiniment le processus de vieillissement du nouveau CFRP. À proprement parler, ce matériau devrait être appelé vitrimères renforcés de fibres de carbone (vCFRP, ou vitrimères renforcés de fibres de carbone). Le vitrimère est un nouveau type de polymère qui combine les avantages des plastiques thermoplastiques et thermodurcissables. Il a été inventé par le professeur Ludwik Leibler, scientifique français, en 2011. Le vitrimère utilise un mécanisme d'échange de liaisons dynamique, qui permet un échange réversible de liaisons chimiques sous l'effet de la chaleur, tout en conservant une structure réticulée. Ainsi, les vitrimères peuvent s'auto-réparer et être retraités comme les polymères thermoplastiques.

En revanche, les matériaux communément appelés composites à fibres de carbone sont des composites à matrice résine renforcée de fibres de carbone (CFRP), que l'on peut classer en deux catégories : thermodurcissables ou thermoplastiques, selon la structure de la résine. Les composites thermodurcissables contiennent généralement de la résine époxy, dont les liaisons chimiques permettent de solidifier durablement le matériau. Les composites thermoplastiques, quant à eux, contiennent des résines thermoplastiques relativement souples, qui peuvent être fondues et retravaillées, mais cela affecte inévitablement leur résistance et leur rigidité.

Les liaisons chimiques du vCFRP peuvent être connectées, déconnectées et reconnectées afin d'obtenir un compromis entre les matériaux thermodurcissables et thermoplastiques. Les chercheurs travaillant sur ce projet estiment que les vitrimères peuvent remplacer les résines thermodurcissables et éviter l'accumulation de composites thermodurcissables dans les décharges. Ils prévoient que le vCFRP marquera une évolution majeure des matériaux traditionnels vers des matériaux dynamiques, avec des répercussions importantes sur le coût global du cycle de vie, la fiabilité, la sécurité et la maintenance.

Actuellement, les pales d'éoliennes représentent un important secteur d'utilisation du PRFC (polymère renforcé de fibres de carbone), et leur recyclage constitue un problème récurrent. Après leur fin de vie, des milliers de pales usagées sont mises en décharge, engendrant un impact environnemental considérable.

Si le vCFRP peut être utilisé pour la fabrication de pales, il peut être recyclé et réutilisé par simple chauffage. Même si la pale traitée ne peut être réparée et réutilisée, elle peut au moins être décomposée par la chaleur. Ce nouveau matériau transforme le cycle de vie linéaire des composites thermodurcissables en un cycle de vie cyclique, ce qui représente un grand pas en avant vers le développement durable.

Si le vCFRP peut être utilisé pour la fabrication de pales, il peut être recyclé et réutilisé par simple chauffage. Même si la pale traitée ne peut être réparée et réutilisée, elle peut au moins être décomposée par la chaleur. Ce nouveau matériau transforme le cycle de vie linéaire des composites thermodurcissables en un cycle de vie cyclique, ce qui représente un grand pas en avant vers le développement durable.

Date de publication : 9 novembre 2021