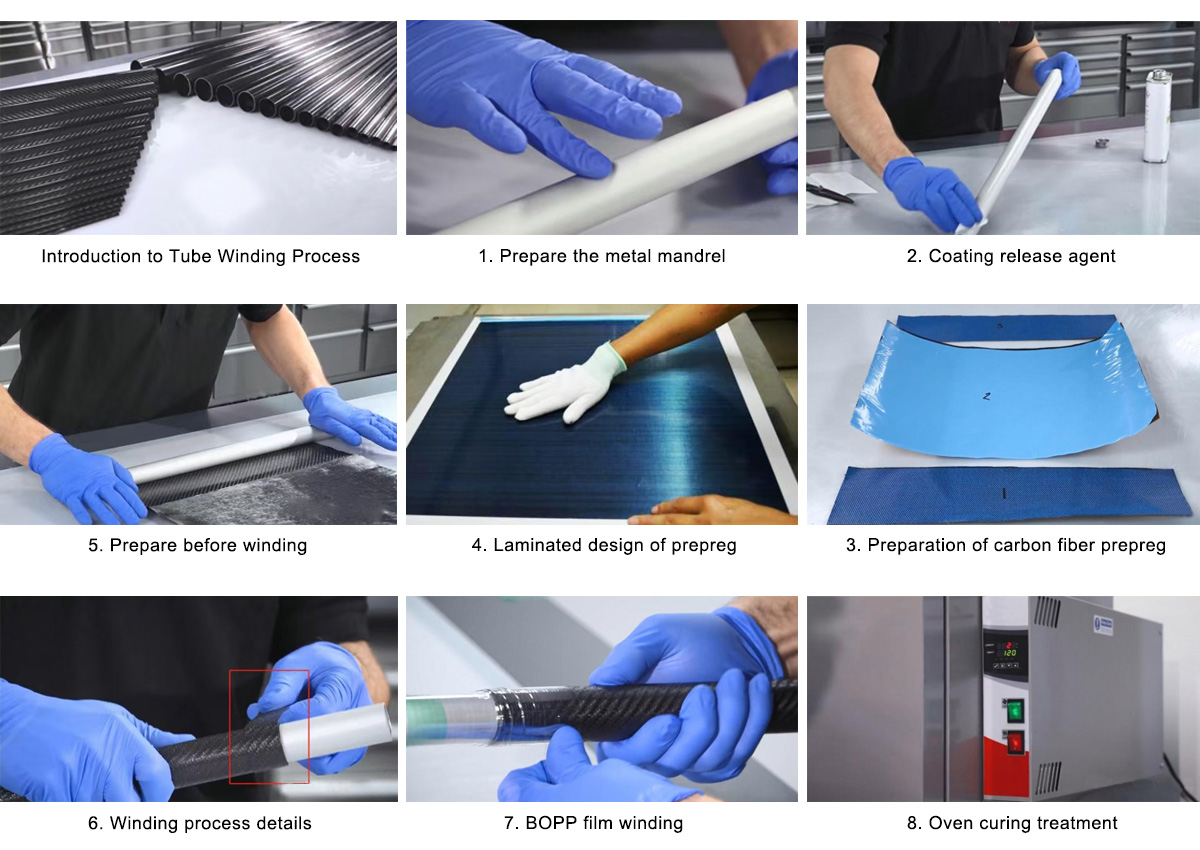

1. Introduction au procédé d'enroulement des tubes

Ce tutoriel vous apprendra à utiliser le procédé d'enroulement tubulaire pour former des structures tubulaires à partir de préimprégnés de fibres de carbone sur une machine d'enroulement tubulaire, produisant ainsi des structures à haute résistance.tubes en fibre de carboneCe procédé est couramment utilisé par les fabricants de matériaux composites.

Pour la fabrication de tubes à parois parallèles ou à conicité continue, le bobinage est la solution idéale. Un mandrin métallique adapté et un four suffisent pour créer des tubes en fibre de carbone sur mesure, répondant précisément à vos besoins.

Pour les tubes en fibre de carbone de forme complexe, tels que les guidons ou les structures tubulaires plus élaborées comme les fourches de suspension ou les cadres de vélo, la technologie de moulage en deux parties est la méthode privilégiée. Nous allons maintenant démontrer comment utiliser cette technologie pour produire ces tubes complexes en fibre de carbone.

2. Traitement et préparation des mandrins métalliques

- L'importance des mandrins métalliques

Avant de commencer le bobinage des tubes, la première étape consiste à préparer les mandrins métalliques. Ces mandrins doivent correspondre au diamètre intérieur des tubes ; leur surface doit être parfaitement lisse et ils doivent avoir subi un prétraitement approprié. De plus, un prétraitement adéquat, tel que le nettoyage et l’application d’un agent de démoulage, est indispensable pour faciliter le démoulage ultérieur.

Lors du processus d'enroulement des tubes, le mandrin métallique joue un rôle crucial car il doit supporter le tube.préimprégné de fibre de carbonePour garantir un enroulement régulier, il est essentiel de préparer au préalable un mandrin métallique de la taille appropriée. La fibre de carbone étant enroulée autour de la surface extérieure du mandrin, le diamètre extérieur de ce dernier doit correspondre au diamètre intérieur du tube en fibre de carbone à fabriquer.

- Agent de libération des demandes

Les agents de démoulage réduisent la friction et facilitent le démoulage ; ils doivent être appliqués uniformément sur la surface du mandrin. Une fois le mandrin métallique préparé, l’étape suivante consiste à appliquer l’agent de démoulage. Parmi les agents de démoulage couramment utilisés, on trouve l’huile de silicone et la paraffine, qui réduisent efficacement la friction entre la fibre de carbone et le mandrin métallique.

Le mandrin métallique préparé doit être parfaitement propre et sa surface aussi lisse que possible afin de faciliter le démoulage du produit. Ensuite, l'agent de démoulage doit être appliqué uniformément sur la surface du mandrin.

3. Préparation du préimprégné de fibres de carbone

- Types et avantages des préimprégnés

Seuls les préimprégnés de fibres de carbone répondent aux exigences élevées en matière de précision d'enroulement et de facilité de manipulation. Bien que d'autres types de matériaux de renforcement, tels que les tissus secs imprégnés d'époxy, puissent théoriquement être utilisés lors de l'enroulement, en pratique, seuls les préimprégnés de fibres de carbone permettent de satisfaire aux exigences élevées de précision et de facilité de manipulation requises pour ce procédé.

Dans ce tutoriel, nous utilisons une méthode spécifique de superposition de préimprégnés pour améliorer les performances des tubes.

- Conception de la stratification du préimprégné

Une couche de préimprégné tissé est déposée sur la face interne du tube, suivie de plusieurs couches de préimprégné unidirectionnel, puis d'une dernière couche de préimprégné tissé sur la face externe. Cette conception exploite pleinement les avantages d'orientation des fibres du préimprégné tissé selon les axes 0° et 90°, améliorant ainsi considérablement les performances du tube. La majorité des préimprégnés unidirectionnels déposés selon l'axe 0° confère au tube une excellente rigidité longitudinale.

4. Processus d'enroulement des tubes

- Préparation du bobinage

Une fois la conception du drapage du préimprégné finalisée, le processus passe à l'enroulement des tubes. Le traitement du préimprégné consiste à retirer le film PE et le papier protecteur, et à prévoir des zones de recouvrement appropriées. Cette étape est cruciale pour le bon déroulement des opérations d'enroulement suivantes.

- Détails du processus d'enroulement

Lors du bobinage, il est essentiel d'assurer un enroulement régulier des préimprégnés, en maintenant l'arbre à noyau métallique stable et en appliquant une force uniforme. L'arbre à noyau métallique doit être positionné de manière stable au bord de la première couche de préimprégnés, garantissant ainsi une application de force homogène.

Lors de l'enroulement, des préimprégnés supplémentaires peuvent être enroulés aux extrémités pour faciliter le démoulage du produit.

- Emballage en film BOPP

Outre le préimprégné, le film BOPP peut également servir à l'emballage. Il augmente la pression de consolidation, protège et scelle le préimprégné. Lors de l'application d'un film d'emballage BOPP, il est essentiel de veiller à un chevauchement suffisant entre les bandes.

5. Procédé de cuisson au four

- Température et durée de durcissement

Après avoir été enroulé hermétiquement, le matériau préimprégné renforcé de fibres de carbone est placé dans un four pour polymérisation. Le contrôle de la température est crucial lors de cette étape, car les conditions de polymérisation varient selon les préimprégnés. Cette étape est essentielle pour garantir la stabilité du matériau et optimiser ses performances.

Grâce à l'environnement à haute température du four, lefibre de carboneet la matrice de résine réagissent complètement, formant un matériau composite robuste.

6. Extraction et traitement

Après avoir retiré le film d'emballage BOPP, le produit durci peut être retiré. Le film BOPP peut être retiré après durcissement. Si nécessaire, l'aspect peut être amélioré par ponçage et peinture. Pour une finition esthétique plus poussée, des opérations supplémentaires telles que le ponçage et la peinture peuvent être réalisées.

Date de publication : 11 août 2025