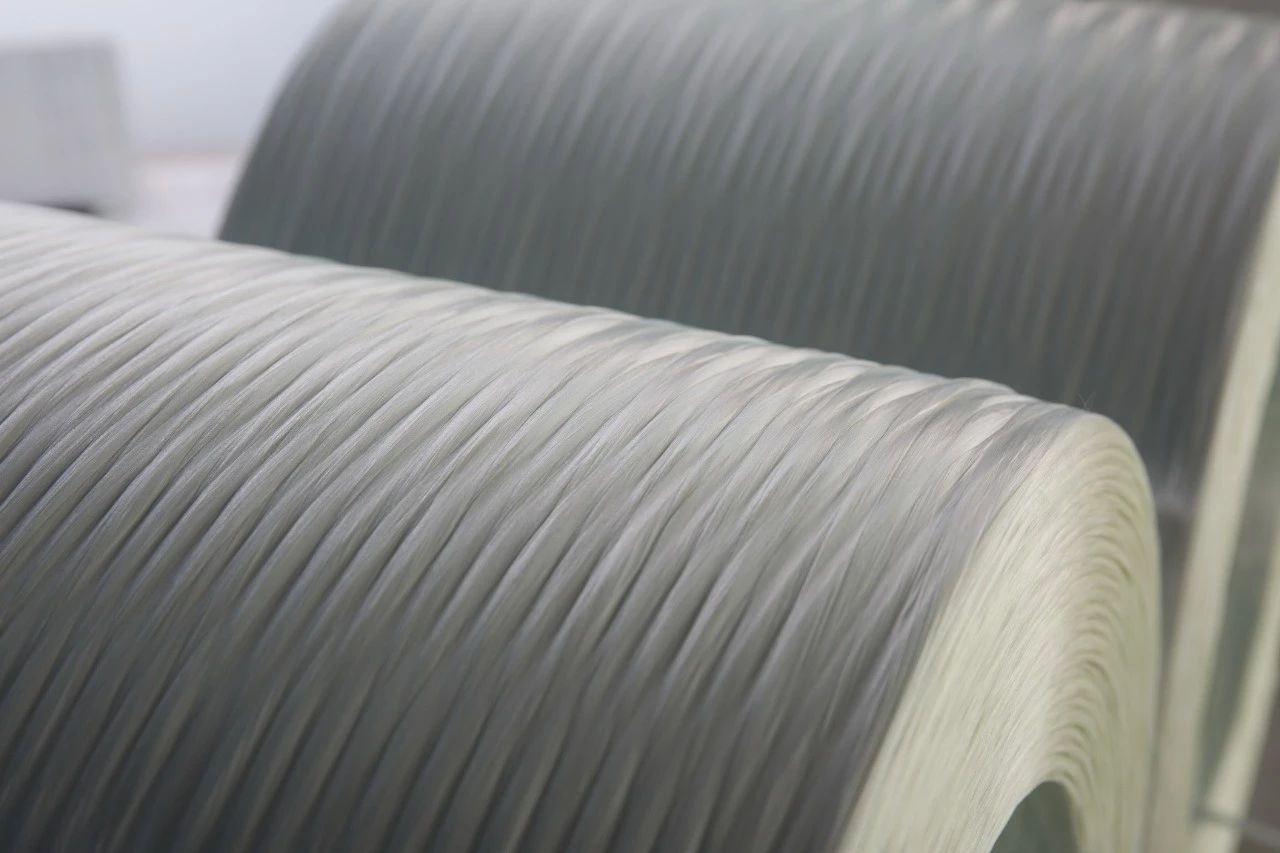

Intérieurs luxueux, capots rutilants, rugissements assourdissants… autant d’éléments qui témoignent de l’arrogance des supercars, apparemment à mille lieues du quotidien. Mais saviez-vous que, en réalité, l’intérieur et le capot de ces voitures sont fabriqués en fibre de verre ?

Outre les voitures haut de gamme, les particuliers conduisent également des voitures et des camions de transport de marchandises, tous fabriqués en fibre de verre. On peut donc affirmer que les applications de la fibre de verre sont potentiellement illimitées.

Actuellement, les matériaux composites automobiles renforcés de fibres de verre se divisent en deux catégories : les thermoplastiques et les thermodurcissables. Leurs procédés de fabrication et leurs applications diffèrent. Les produits en fibres de verre thermodurcissables pour LFT sont principalement utilisés pour les pièces intérieures automobiles, telles que les supports de tableau de bord, les boîtiers de roue de secours, les supports avant et autres éléments non liés au châssis. Les produits en fibres de verre SMC thermodurcissables sont quant à eux principalement utilisés pour les capots, les pare-chocs, les séparateurs de réservoir de carburant, les couvercles thermiques et autres pièces structurelles automobiles.

Avec le développement de l'industrie automobile et la promotion des concepts d'économie d'énergie et de protection de l'environnement, les véhicules légers sont devenus la norme. La consommation de carburant d'une voiture dépend principalement de la cylindrée du moteur et de sa masse totale. Tout en maintenant la qualité, les performances et le coût global du véhicule, réduire son poids permet d'accroître efficacement sa puissance et sa maniabilité, de diminuer sa consommation de carburant et ses émissions polluantes. Des études ont démontré que pour chaque réduction de 10 % du poids d'un véhicule, la consommation de carburant peut être réduite de 6 à 8 %. Le remplacement de l'acier traditionnel par de la fibre de verre permet de réduire considérablement le poids du véhicule.

Les produits SMC constituent une part importante des pièces automobiles. Réduire le poids des véhicules tout en améliorant leurs performances est un enjeu crucial pour les constructeurs automobiles.

Actuellement, la méthode la plus répandue dans l'industrie consiste à remplacer les charges traditionnelles par des billes de verre creuses, ce qui réduit la densité de la tôle et, par conséquent, le poids du véhicule. Cependant, cette méthode a pour inconvénient de dégrader les propriétés mécaniques du matériau. C'est pourquoi, afin de préserver ces propriétés malgré une faible densité, on utilise des fibres de verre. Les produits SMC mentionnés précédemment sont composés de fibres de verre, de charges et de résine.

Produits en fibre de verre pour SMC à haute résistance et aux propriétés de surface exceptionnelles. Ce produit répond simultanément aux exigences de propriétés mécaniques et d'une qualité de surface optimale, et convient à la fabrication de pièces automobiles, tant esthétiques que structurelles. Comparé aux produits concurrents dans des conditions identiques, ses performances mécaniques globales sont supérieures de 20 %, offrant ainsi une solution au problème de la dégradation des performances mécaniques des SMC de faible densité.

À l'instar des supercars les plus prestigieuses, les exigences en matière de puissance et d'esthétique sont bien plus élevées que pour les voitures ordinaires, notamment en ce qui concerne l'apparence et la finition. SMC utilise la fibre de verre 456, un nouveau type de fibre de verre destiné aux pièces automobiles, qui répond aux exigences de finition haut de gamme des clients, c'est-à-dire une surface miroir, et dont la brillance est à la hauteur du prestige des supercars.

Outre les produits SMC, les matériaux thermoplastiques renforcés de fibres de verre peuvent également jouer un rôle important dans le remplacement de l'acier par le plastique dans l'automobile. Le fil LFT haute performance 362H est principalement utilisé dans la fabrication de pièces automobiles telles que les rétroviseurs, les revêtements insonorisants, les supports de tableau de bord, etc.

La technologie LFT impose des exigences élevées en matière de transformabilité des fils, notamment en ce qui concerne leur résistance à l'usure. Le taux de pilosité par kilogramme du fil 362H est très faible. Le Dr Fan Jiashu, du Centre de R&D des produits, l'a confirmé par une comparaison expérimentale. À 50 % d'humidité, le taux de pilosité par kilogramme du fil 362H est nettement inférieur à celui du produit témoin. À 75 % d'humidité, le taux de pilosité de tous les produits augmente, ce qui est lié aux caractéristiques de l'agent d'encollage du fil. De façon remarquable, même à 75 % d'humidité, le taux de pilosité du fil 362H reste inférieur à celui du groupe témoin, ce qui témoigne de son excellente résistance à l'abrasion.

De plus, les propriétés mécaniques du 362H se caractérisent par une résistance et une ténacité élevées. Grâce à lui, la voiture résistera mieux aux chocs violents. Elle sera moins cassante que l'acier et moins susceptible de s'endommager. Il en va de même pour la surface du 362H, dont le traitement d'encollage unique est indispensable. Le développement d'un fil direct haute performance et à haute aptitude à la fabrication pour le PP 362H, enrichi en LFT, améliore encore la gamme de fils directs pour LFT. Sa dispersion et sa lubrification élevées répondent aux exigences de transformation des clients.

Date de publication : 17 juin 2021