microsphères de verre creuseset leurs matériaux composites

Les matériaux de flottaison solides à haute résistance destinés aux applications en eaux profondes sont généralement composés de milieux régulateurs de flottabilité (microsphères creuses) et de composites de résine à haute résistance. À l'échelle internationale, ces matériaux atteignent des densités de 0,4 à 0,6 g/cm³ et des résistances à la compression de 40 à 100 MPa, et sont largement utilisés dans divers équipements pour les grands fonds marins. Les microsphères creuses sont des matériaux structuraux spéciaux remplis de gaz. Selon leur composition, elles se divisent principalement en microsphères composites organiques et inorganiques. La recherche sur les microsphères composites organiques est plus active, avec des travaux portant notamment sur les microsphères creuses en polystyrène et en polyméthacrylate de méthyle. Les matériaux utilisés pour la fabrication des microsphères inorganiques comprennent principalement le verre, la céramique, les borates, le carbone et les cénosphères de cendres volantes.

Microsphères de verre creuses : définition et classification

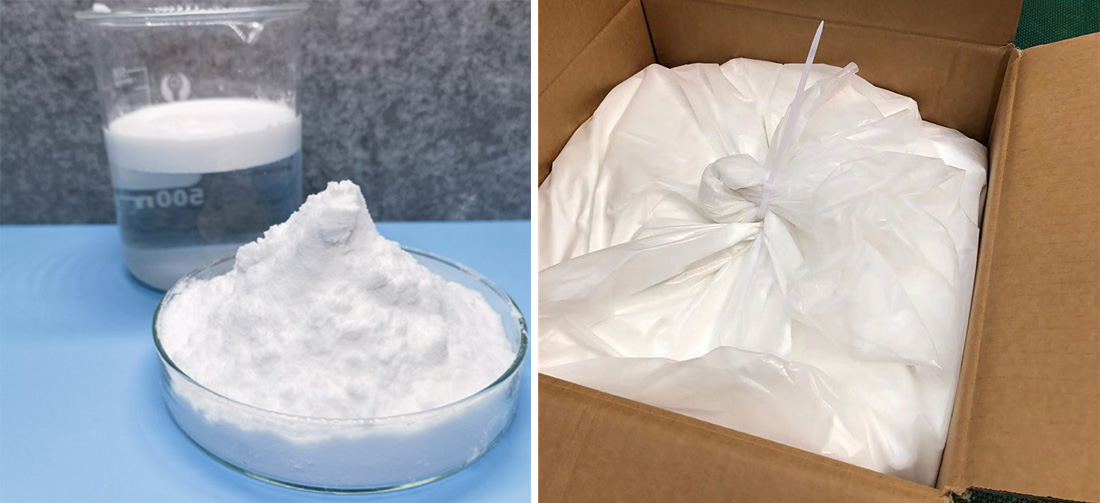

Les microsphères de verre creuses constituent un nouveau type de micropoudre sphérique inorganique non métallique aux propriétés exceptionnelles : granulométrie réduite, forme sphérique, légèreté, isolation acoustique et thermique, résistance à l’usure et aux hautes températures. Elles sont largement utilisées dans les domaines de l’aérospatiale, du stockage de l’hydrogène, de la flottabilité, de l’isolation thermique, du bâtiment, ainsi que dans les peintures et revêtements. On les divise généralement en deux catégories :

① Les cénosphères, principalement composées de SiO₂ et d'oxydes métalliques, peuvent être obtenues à partir des cendres volantes produites lors de la production d'électricité dans les centrales thermiques. Bien que moins coûteuses, les cénosphères présentent une faible pureté, une granulométrie hétérogène et, surtout, une densité généralement supérieure à 0,6 g/cm³, ce qui les rend inadaptées à la fabrication de matériaux de flottaison pour les applications en eaux profondes.

② Les microsphères de verre de synthèse, dont la résistance, la densité et les autres propriétés physico-chimiques peuvent être contrôlées en ajustant les paramètres de fabrication et la formulation des matières premières, présentent un coût plus élevé, mais un champ d'applications plus vaste.

Caractéristiques des microsphères de verre creuses

L'utilisation généralisée des microsphères de verre creuses dans les matériaux de flottaison solides est indissociable de leurs excellentes caractéristiques.

①microsphères de verre creusesLeur structure interne creuse leur confère légèreté, faible densité et faible conductivité thermique. Ceci permet non seulement de réduire considérablement la densité des matériaux composites, mais aussi de leur assurer d'excellentes propriétés d'isolation thermique, acoustique et électrique, ainsi que des propriétés optiques remarquables.

② Les microsphères de verre creuses, de forme sphérique, présentent l'avantage d'une faible porosité (charge idéale) et d'une absorption minimale de polymère, ce qui limite leur impact sur la fluidité et la viscosité de la matrice. Ces caractéristiques permettent une distribution optimale des contraintes dans le matériau composite, améliorant ainsi sa dureté, sa rigidité et sa stabilité dimensionnelle.

③ Les microsphères de verre creuses présentent une résistance élevée. Ce sont essentiellement des sphères à parois minces et scellées, dont la paroi est principalement constituée de verre, ce qui leur confère une grande résistance. Ceci permet d'accroître la résistance du matériau composite tout en conservant une faible densité.

Méthodes de préparation des microsphères de verre creuses

Il existe trois principales méthodes de préparation :

① Procédé par pulvérisation. La matrice de verre est d'abord pulvérisée, un agent moussant est ajouté, puis ces fines particules sont passées dans un four à haute température. Lorsque les particules se ramollissent ou fondent, du gaz se forme à l'intérieur du verre. En se dilatant, le gaz transforme les particules en sphères creuses, qui sont ensuite collectées à l'aide d'un séparateur cyclonique ou d'un filtre à manches.

② Méthode des gouttelettes. À une certaine température, une solution contenant une substance à bas point de fusion est séchée par pulvérisation ou chauffée dans un four vertical à haute température, comme dans la préparation de microsphères hautement alcalines.

③ Méthode du gel sec. Cette méthode utilise des alcoxydes organiques comme matières premières et comprend trois étapes : la préparation d’un gel sec, la pulvérisation et le moussage à haute température. Chacune de ces méthodes présente des inconvénients : la méthode de la poudre produit de faibles taux de formation de billes, la méthode des gouttelettes produit des microsphères peu résistantes et la méthode du gel sec engendre des coûts de matières premières élevés.

Substrat et méthode de composite de microsphères de verre creuses

Pour former un matériau de flottaison solide à haute résistance avecmicrosphères de verre creusesLe matériau de la matrice doit posséder d'excellentes propriétés, telles qu'une faible densité, une résistance élevée, une faible viscosité et une bonne lubrification avec les microsphères. Les matériaux de matrice actuellement utilisés comprennent la résine époxy, la résine polyester, la résine phénolique et la résine silicone. Parmi ceux-ci, la résine époxy est la plus répandue en production grâce à sa haute résistance, sa faible densité, sa faible absorption d'eau et son faible retrait au durcissement. Les microsphères de verre peuvent être incorporées aux matériaux de la matrice par des procédés de moulage tels que le coulage, l'imprégnation sous vide, le moulage par transfert de liquide, l'empilement de particules et le moulage par compression. Il est important de souligner que, pour améliorer l'interface entre les microsphères et la matrice, la surface des microsphères doit également être modifiée, ce qui améliore les performances globales du matériau composite.

Date de publication : 15 décembre 2025