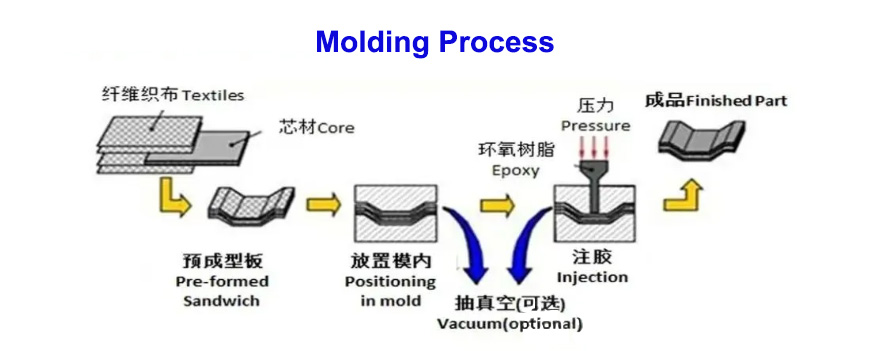

Le procédé de moulage consiste à introduire une certaine quantité de préimprégné dans la cavité métallique du moule, à utiliser des presses avec une source de chaleur pour produire une certaine température et pression afin que le préimprégné dans la cavité du moule soit ramolli par la chaleur, s'écoule sous pression, se remplisse complètement, la cavité du moule est moulée et durcie selon une méthode de procédé.

Leprocédé de moulageCe procédé se caractérise par la nécessité de chauffer la résine préimprégnée. Le but de cette chauffe est de ramollir la résine, de la faire couler, de remplir la cavité du moule et d'accélérer la polymérisation de la matrice résineuse. Lors du remplissage de la cavité avec le préimprégné, la matrice résineuse s'écoule également, ainsi que le matériau de renforcement.résineLa matrice et les fibres de renforcement remplissent simultanément toutes les parties de la cavité du moule.

La viscosité élevée de la matrice de résine et la forte adhérence des fibres de renforcement imposent une pression de moulage importante. Ceci nécessite des moules métalliques à haute résistance, haute précision et résistance à la corrosion, ainsi que des presses à chaud spéciales pour contrôler la température de polymérisation, la pression, le temps de maintien et les autres paramètres du procédé.

La méthode de moulage à haute productivité, précision dimensionnelle et finition de surface est particulièrement avantageuse pour les produits en matériaux composites de structure complexe. Elle permet généralement un moulage en une seule étape, sans altérer les performances du produit. Son principal inconvénient réside dans la complexité de la conception et de la fabrication du moule, ainsi que dans l'investissement initial plus important. Malgré ces inconvénients, le moule présente des avantages considérables.procédé de moulageElle occupe toujours une place importante dans le processus de moulage des matériaux composites.

1. Préparation

Réalisez un bon travail de préimprégnation, de moulage et de fabrication de moules, en utilisant la pièce d'essai au four comme support, et nettoyez le moule après sa dernière utilisation afin d'éliminer les résidus de résine et les débris et de le maintenir propre et lisse.

2. Découpe et pose des préimprégnés

Les matières premières en fibre de carbone seront transformées en un produit fini. Après validation du préimprégné, la surface des matières premières, le nombre de feuilles et l'épaisseur des couches de matières premières seront calculés. La superposition des matériaux sera effectuée pour une pré-pression, puis le matériau sera pressé pour obtenir une forme régulière et une densité d'entités de qualité donnée.

3. Moulage et durcissement

Placez les matières premières empilées dans le moule, et simultanément dans les coussins d'air en plastique internes, fermez le moule, le tout dans la machine à mouler, les coussins d'air en plastique internes plus une certaine pression constante, une température constante, et définissez un temps constant pour que le durcissement se fasse.

4. Refroidissement et démoulage

Après avoir mis sous pression la pièce à l'extérieur du moule pendant un certain temps, laissez-la refroidir avant de l'ouvrir et de démouler la pièce pour nettoyer l'outillage.

5. Moulage et traitement

Après démoulage, le produit doit être nettoyé à l'aide d'une brosse en acier ou en cuivre pour enlever les résidus de plastique, puis poli à l'air comprimé afin que la surface soit lisse et propre.

6. Essais non destructifs et inspection finale

Les essais non destructifs et l'inspection finale des produits sont réalisés conformément aux exigences des documents de conception.

Depuis la naissance decomposites en fibre de carboneL'utilisation de la fibre de carbone, toujours limitée par les coûts de fabrication et la cadence de production, n'a pas encore été généralisée. Le coût et la cadence de production dépendent du procédé de moulage. Il existe de nombreux procédés de moulage pour les matériaux composites en fibre de carbone, tels que le RTM, le VARI, le moulage par pressage à chaud, le préimprégné polymérisé au four (OOA), etc. Cependant, deux inconvénients majeurs persistent : 1) un temps de cycle de moulage long ; 2) un prix élevé (comparativement aux métaux et aux plastiques). Le moulage de préimprégnés, en tant que procédé de moulage, permet une production en série et réduit les coûts de production, ce qui explique son utilisation croissante.

Date de publication : 9 janvier 2025