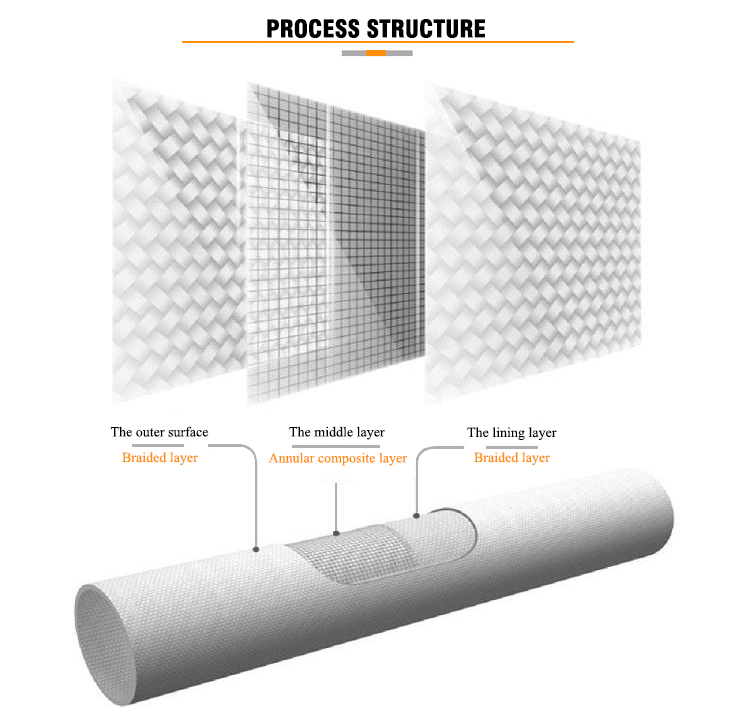

Le tuyau en PRV (polyester renforcé de fibres de verre) est un nouveau type de matériau composite. Son procédé de fabrication repose principalement sur l'enroulement de fibres de verre à haute teneur en résine, couche par couche, suivi d'un durcissement à haute température. La structure des parois des tuyaux en PRV est optimisée et performante, permettant une utilisation optimale des matériaux tels que la fibre de verre, la résine et le durcisseur. Ceci garantit non seulement la résistance et la rigidité requises, mais aussi la stabilité et la fiabilité des tuyaux en PRV.

Caractéristiques techniques

1. Processus de production par enroulement continu

Le procédé de moulage par enroulement continu se divise en trois types : enroulement à sec, enroulement humide et enroulement semi-sec, selon l’état physico-chimique de la matrice de résine lors du moulage par enroulement des fibres. L’enroulement à sec consiste à utiliser un fil ou un ruban préimprégné, préalablement traité, chauffé sur une bobineuse pour l’assouplir jusqu’à l’obtention d’un fluide visqueux, puis enroulé sur un moule à noyau. Le principal avantage de ce procédé est sa productivité élevée, avec une vitesse d’enroulement pouvant atteindre 100 à 200 m/min. L’enroulement humide consiste à enrouler directement le faisceau de fibres (ruban semblable à un fil) sur le mandrin sous tension contrôlée après immersion dans la colle. L’enroulement à sec nécessite l’ajout d’un système de séchage pour éliminer le solvant du fil après son immersion dans le moule à noyau.

2. Procédé de moulage par durcissement interne

Le procédé de polymérisation interne est un procédé de moulage efficace pour les matériaux composites à fibres thermodurcissables. Le moule à noyau nécessaire à ce procédé est une structure cylindrique creuse, dont les deux extrémités sont coniques pour faciliter le démoulage. Un tube d'acier creux, servant de tube de chauffage, est installé coaxialement à l'intérieur du moule. Une extrémité du tube est fermée, tandis que l'autre est ouverte pour l'entrée de vapeur. De petits orifices sont répartis symétriquement dans les quatre quadrants de la section axiale. Le moule à noyau peut tourner autour de l'axe, ce qui facilite l'enroulement.

3. Système de démoulage

Afin de pallier les nombreux inconvénients du démoulage manuel, la ligne de production moderne de tubes en acier et verre est équipée d'un système de démoulage automatique. La structure mécanique de ce système se compose principalement d'un chariot de démoulage, d'un vérin de verrouillage, d'une pince de démoulage par friction, d'une tige de support et d'un système pneumatique. Le chariot de démoulage assure le serrage du noyau lors de l'enroulement, tandis que le vérin est verrouillé pendant le démoulage. La tige de piston se rétracte, la bille de serrage en acier située côté contre-pointe s'abaisse, la broche se desserre, puis la pince de démoulage par friction, grâce à la force de friction générée par la rotation de la broche et le vérin, assure le serrage de la broche. Enfin, le verrouillage du vérin et de la pince de démoulage par friction, associé à d'autres dispositifs, sépare le corps du tube du noyau, achevant ainsi le démoulage.

perspectives de développement futur

vaste champ d'application et grand marché

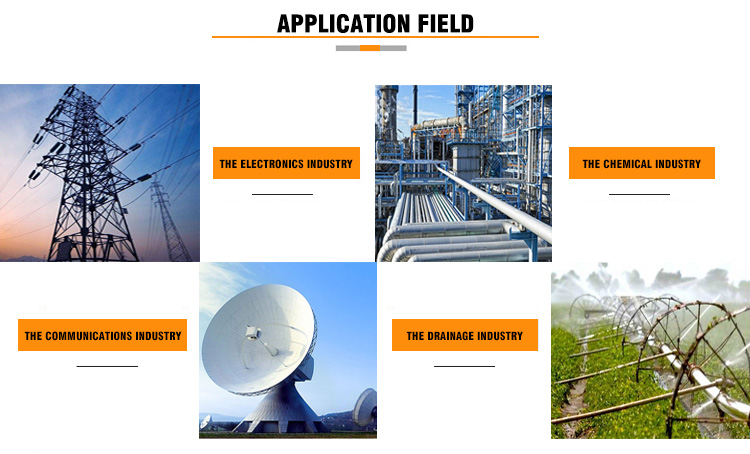

Les canalisations en PRV offrent une grande flexibilité de conception et répondent aux besoins de nombreux secteurs. Parmi leurs applications courantes, citons la construction navale, la fabrication d'équipements de génie maritime, la pétrochimie, le gaz naturel, l'énergie électrique, l'adduction et l'assainissement d'eau, le nucléaire, etc. La demande du marché est importante.

Date de publication : 27 avril 2021