Les matériaux composites sont devenus des matériaux idéaux pour la fabrication d'aéronefs volant à basse altitude grâce à leur légèreté, leur haute résistance, leur résistance à la corrosion et leur plasticité. À l'ère de l'économie du vol basse altitude, axée sur l'efficacité, l'autonomie des batteries et la protection de l'environnement, l'utilisation de matériaux composites influe non seulement sur les performances et la sécurité des aéronefs, mais constitue également un élément clé du développement de l'ensemble du secteur.

fibre de carbonematériau composite

Grâce à sa légèreté, sa haute résistance, sa résistance à la corrosion et d'autres caractéristiques, la fibre de carbone est devenue un matériau idéal pour la fabrication d'aéronefs à basse altitude. Elle permet non seulement de réduire le poids de l'aéronef, mais aussi d'améliorer ses performances et sa rentabilité, et constitue une alternative efficace aux matériaux métalliques traditionnels. Plus de 90 % des matériaux composites utilisés dans les aéronefs sont en fibre de carbone, les 10 % restants étant en fibre de verre. Dans les aéronefs eVTOL, la fibre de carbone est largement utilisée dans les composants structuraux et les systèmes de propulsion (75 à 80 %), tandis que les applications internes, telles que les poutres et les structures de sièges, représentent 12 à 14 %, et les systèmes de batteries et les équipements avioniques, 8 à 12 %.

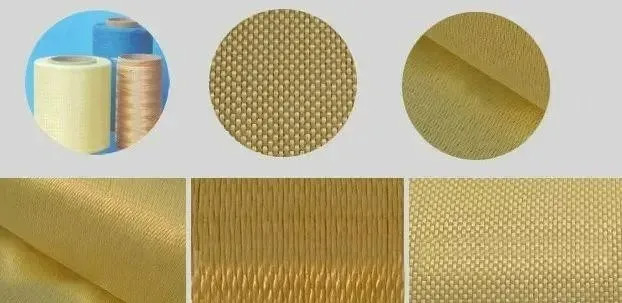

Fibrematériau composite de verre

Le plastique renforcé de fibres de verre (PRFV), grâce à sa résistance à la corrosion, aux hautes et basses températures, aux radiations, à la flamme et au vieillissement, joue un rôle important dans la fabrication d'aéronefs volant à basse altitude, tels que les drones. L'utilisation de ce matériau permet de réduire le poids de l'aéronef, d'augmenter sa charge utile, de réaliser des économies d'énergie et d'obtenir un design extérieur esthétique. De ce fait, le PRFV est devenu un matériau clé de l'économie des aéronefs volant à basse altitude.

Dans le processus de production des avions volant à basse altitude, le tissu de fibre de verre est largement utilisé dans la fabrication de composants structurels clés tels que les cellules, les ailes et les empennages. Ses caractéristiques de légèreté contribuent à améliorer l'efficacité en croisière de l'avion et lui confèrent une résistance et une stabilité structurelles accrues.

Pour les composants nécessitant une excellente perméabilité aux ondes, tels que les radômes et les carénages, on utilise généralement des matériaux composites en fibre de verre. Par exemple, le drone de haute altitude et longue portée RQ-4 « Global Hawk » de l’US Air Force utilise des matériaux composites en fibre de carbone pour ses ailes, son empennage, son compartiment moteur et son fuselage arrière, tandis que le radôme et le carénage sont fabriqués en matériaux composites en fibre de verre afin de garantir une transmission claire du signal.

Le tissu de fibre de verre peut être utilisé pour fabriquer les carénages et les hublots des avions, ce qui améliore non seulement l'apparence et la beauté de l'appareil, mais aussi le confort de vol. De même, dans la conception des satellites, le tissu de fibre de verre peut également être utilisé pour construire la structure de surface externe des panneaux solaires et des antennes, améliorant ainsi l'apparence et la fiabilité fonctionnelle des satellites.

Fibre d'aramidematériau composite

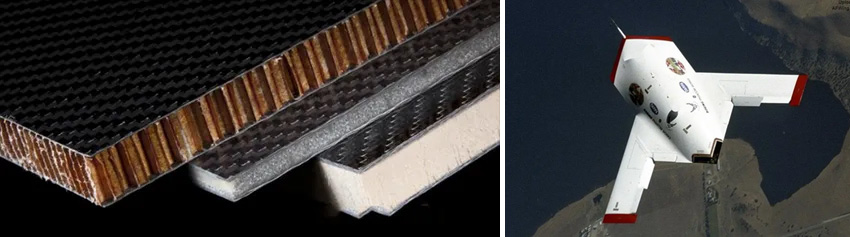

Le matériau à âme alvéolaire en papier aramide, conçu avec une structure hexagonale inspirée des nids d'abeilles naturels, est très apprécié pour son excellente résistance spécifique, sa rigidité spécifique et sa stabilité structurelle. De plus, ce matériau possède de bonnes propriétés d'isolation acoustique et thermique, ainsi que des propriétés ignifuges. La fumée et la toxicité générées lors de la combustion sont par ailleurs très faibles. Ces caractéristiques lui confèrent une place de choix dans les applications de pointe des secteurs de l'aérospatiale et des transports à grande vitesse.

Bien que le coût du matériau à âme en nid d'abeille de papier aramide soit plus élevé, il est souvent choisi comme matériau léger clé pour les équipements haut de gamme tels que les avions, les missiles et les satellites, notamment dans la fabrication de composants structurels nécessitant une perméabilité aux ondes à large bande et une rigidité élevée.

Avantages de la légèreté

En tant que matériau clé de la structure du fuselage, le papier aramide joue un rôle vital dans les principaux aéronefs économiques à basse altitude tels que les eVTOL, notamment en tant que couche sandwich en nid d'abeille de fibre de carbone.

Dans le domaine des véhicules aériens sans pilote, le matériau en nid d'abeille Nomex (papier aramide) est également largement utilisé ; il est utilisé dans la coque du fuselage, le revêtement des ailes et le bord d'attaque, ainsi que dans d'autres pièces.

Autrematériaux composites sandwich

Les aéronefs à basse altitude, tels que les drones, utilisent, outre des matériaux renforcés comme la fibre de carbone, la fibre de verre et la fibre aramide dans leur processus de fabrication, des matériaux de structure sandwich comme le nid d'abeille, le film, la mousse plastique et la colle mousseuse.

Dans le choix des matériaux de sandwich, on utilise couramment le sandwich en nid d'abeille (comme le nid d'abeille en papier, le nid d'abeille Nomex, etc.), le sandwich en bois (comme le bouleau, le paulownia, le pin, le tilleul, etc.) et le sandwich en mousse (comme le polyuréthane, le polychlorure de vinyle, la mousse de polystyrène, etc.).

La structure en sandwich de mousse a été largement utilisée dans la structure des cellules de drones en raison de ses caractéristiques d'étanchéité et de flottaison, ainsi que des avantages technologiques liés à sa capacité à remplir intégralement les cavités de la structure interne de l'aile et de l'empennage.

Lors de la conception de drones à basse vitesse, les structures sandwich en nid d'abeille sont généralement utilisées pour les pièces présentant des exigences de résistance faibles, des formes régulières, de grandes surfaces courbes et une mise en œuvre aisée, telles que les surfaces stabilisatrices de l'aile avant, de l'empennage vertical et des ailes. Pour les pièces aux formes complexes et aux petites surfaces courbes, comme les surfaces de profondeur, de direction et d'aileron-gouvernail, les structures sandwich en mousse sont privilégiées. Pour les structures sandwich nécessitant une résistance plus élevée, on peut opter pour des structures sandwich en bois. Enfin, pour les pièces exigeant à la fois une résistance et une rigidité élevées, telles que le revêtement du fuselage, les poutres en T et en L, on utilise généralement des structures stratifiées. La fabrication de ces composants nécessite un préformage. En fonction des exigences de rigidité dans le plan, de résistance à la flexion et à la torsion, il convient de sélectionner la fibre de renforcement, le matériau de la matrice, la teneur en fibres et le stratifié appropriés, de concevoir différents angles de stratification, nombres de couches et séquences de stratification, puis de procéder à un durcissement par chauffage et pressurisation à différentes températures.

Date de publication : 22 novembre 2024