Composition et caractéristiques de la fibre de verre

Les principaux composants sont la silice, l'alumine, l'oxyde de calcium, l'oxyde de bore, l'oxyde de magnésium, l'oxyde de sodium, etc. Selon la teneur en alcalis du verre, on peut le classer en :

①,fibre de verre non alcaline(oxyde de sodium 0 % ~ 2 %, il s'agit d'un verre borosilicaté d'aluminium)

②, fibre de verre à alcalinité moyenne (oxyde de sodium 8 % ~ 12 %, verre silico-calcique sodique avec ou sans bore) etfibre de verre à haute teneur en alcalins(L'oxyde de sodium à 13 % ou plus correspond à un verre silico-calcique sodocalcique).

Caractéristiques : la fibre de verre présente des caractéristiques supérieures aux fibres organiques, résiste aux hautes températures, est incombustible, résistante à la corrosion, offre une isolation thermique et acoustique, une haute résistance à la traction et une bonne isolation électrique. Cependant, elle est fragile et peu résistante à l’abrasion. Utilisée dans la fabrication de plastiques ou de caoutchoucs renforcés, la fibre de verre, en tant que matériau de renforcement, possède les caractéristiques suivantes :

①, résistance à la traction élevée, faible allongement (3%).

②, Coefficient d'élasticité élevé, bonne rigidité.

③, Forte élongation dans la limite élastique et haute résistance à la traction, ce qui lui permet d'absorber une grande énergie d'impact.

④, Fibre inorganique, incombustible, bonne résistance chimique.

⑤, L'absorption d'eau est faible.

⑥, La stabilité du tartre et la résistance à la chaleur sont bonnes.

⑦ Bonne aptitude au traitement, peut être transformé en brins, en faisceaux, en feutres, en tissus et en d'autres formes de produits différents.

⑧, Transparent et laissant passer la lumière.

⑨, Bonne adhérence à la résine.

⑩, Peu coûteux.

⑪, difficilement inflammable, peut être fondu en perles vitreuses à haute température.

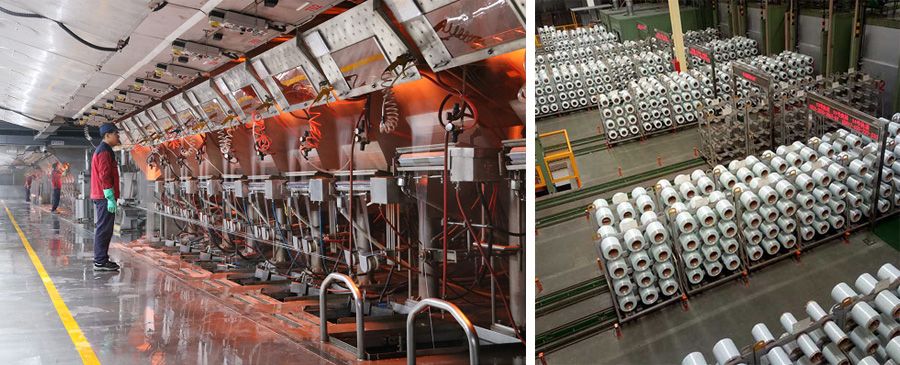

processus de production defibre de verre

Il existe deux types de procédés de production de fibre de verre :

Deux procédés de moulage : méthode d'étirage au creuset

Moulage en une seule étape : méthode d'étirage au four à bassin

Le procédé de tréfilage au creuset consiste à fondre d'abord la matière première en verre à haute température pour former une boule, puis à refondre cette boule et à l'étirer à grande vitesse pour obtenir de la fibre de verre brute. Ce procédé présente d'autres inconvénients, tels qu'une forte consommation d'énergie, une instabilité du processus de moulage et une faible productivité, ce qui explique son abandon quasi systématique par les grands fabricants de fibre de verre.

Le procédé de tréfilage en four à bassin consiste à faire fondre de la chlorite et d'autres matières premières dans le four pour obtenir une solution vitreuse. Les bulles d'air sont éliminées par un système de transport jusqu'à une plaque de filtration poreuse, permettant ainsi un tréfilage à grande vitesse de filaments de fibre de verre. Le four peut être relié par de multiples voies à des centaines de plaques de filtration pour une production simultanée. Ce procédé, simple, économe en énergie, stable et à haut rendement, facilite la production entièrement automatisée à grande échelle et est devenu la norme internationale. La production de fibre de verre représente aujourd'hui plus de 90 % de la production mondiale.

Marché de la fibre de verre

Selon les différentes matières premières sélectionnées pour la production, la fibre de verre peut être divisée en non alcaline, moyennement alcaline,fibre de verre spéciale et à haute alcalinitéSelon l'aspect des fibres, on distingue les fibres de verre continues, les fibres de verre à longueur fixe et la laine de verre. Selon le diamètre des monofilaments, on distingue les fibres ultrafines (diamètre inférieur à 4 μm), les fibres semi-fines (diamètre de 3 à 10 μm), les fibres intermédiaires (diamètre supérieur à 20 μm) et les fibres grossières (diamètre d'environ 30 μm). Selon leurs performances, on distingue les fibres de verre ordinaires, les fibres de verre résistantes aux acides et aux bases forts et les fibres de verre résistantes aux acides forts.fibre de verre résistante aux hautes températures, de la fibre de verre à haute résistance, etc.

Date de publication : 27 mai 2024