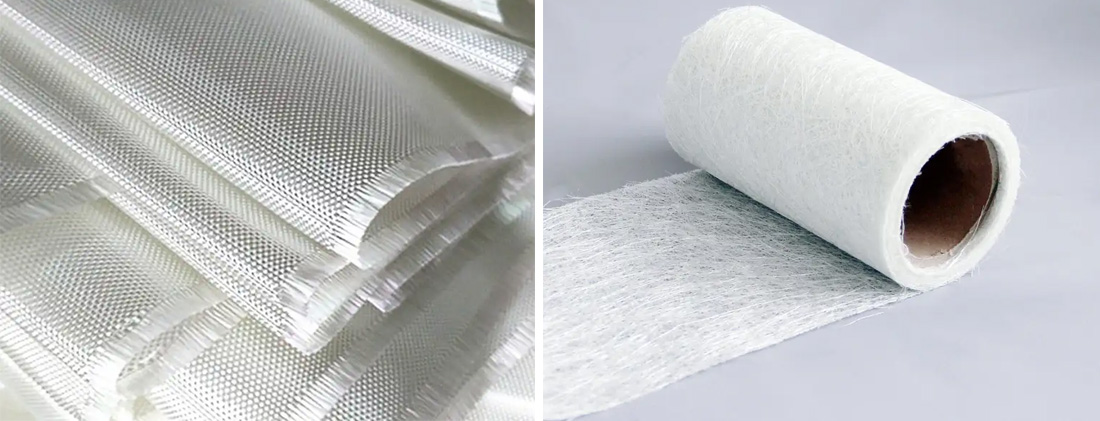

nattes en fibre de verre

1.Tapis à brins coupés (CSM)mèche de fibres de verreLe roving (parfois continu) est coupé en longueurs de 50 mm et disposé de manière aléatoire mais uniforme sur un tapis convoyeur. Un liant en émulsion ou en poudre est ensuite appliqué, puis le matériau est chauffé et polymérisé pour former le mat de fibres coupées. Le CSM est principalement utilisé dans la stratification manuelle, la fabrication de panneaux continus, le moulage par injection et les procédés SMC (Sheet Molding Compound). Les exigences de qualité pour le CSM sont les suivantes :

- Poids uniforme sur toute la largeur.

- Répartition uniforme des brins coupés sur la surface du tapis, sans grands vides, et répartition uniforme du liant.

- Résistance modérée du tapis sec.

- Excellentes propriétés de mouillage et de pénétration de la résine.

2.Tapis à filaments continus (CFM)Les filaments continus de fibres de verre, formés lors de l'étirage ou déroulés à partir de mèches, sont disposés en forme de huit sur un tapis roulant à mailles continues et liés par un liant en poudre. Grâce à leur continuité, les fibres du CFM offrent un meilleur renforcement aux matériaux composites que celles du CSM. Ce procédé est principalement utilisé en pultrusion, RTM (moulage par transfert de résine), moulage sous pression et GMT (thermoplastiques renforcés par mat de verre).

3.Tapis de revêtementLes produits en PRV (plastique renforcé de fibres) nécessitent généralement une couche superficielle riche en résine, obtenue typiquement à l'aide d'un mat de surface en verre moyennement alcalin (verre C). Ce mat, composé de verre C, confère au PRV une résistance chimique, notamment aux acides. De plus, grâce à sa finesse et au diamètre réduit de ses fibres, il absorbe davantage de résine pour former une couche riche en résine, masquant la texture des matériaux de renforcement en fibres de verre (comme le roving tissé) et servant de finition de surface.

4.Tapis aiguilletéPeut être classé en deux catégories : tapis aiguilleté à fibres coupées et tapis aiguilleté à filaments continus.

- Tapis aiguilleté en fibres hachéesCe matériau est fabriqué en coupant des mèches de fibres de verre en morceaux de 50 mm, disposés aléatoirement sur un support préalablement placé sur un convoyeur, puis aiguilletés. Les aiguilles enfoncent les fibres coupées dans le support, tandis que les barbes en font remonter certaines, formant ainsi une structure tridimensionnelle. Le support utilisé peut être un tissu à mailles lâches en verre ou autres fibres. Ce type de matelas aiguilleté présente une texture feutrée. Il est principalement utilisé comme matériau d'isolation thermique et acoustique, matériau de revêtement et matériau de filtration. Il peut également servir à la production de PRV (polymère renforcé de fibres de verre), mais le PRV obtenu présente une résistance moindre et un champ d'application plus limité.

- Tapis aiguilleté à filaments continusCe procédé consiste à déposer aléatoirement des filaments de fibres de verre continues sur un tapis à mailles continues à l'aide d'un dispositif d'étalement de filaments, puis à les aiguilleter avec une planche à aiguilles pour former un matelas à structure fibreuse tridimensionnelle entrelacée. Ce matelas est principalement utilisé dans la production de feuilles thermoplastiques estampables renforcées de fibres de verre.

5.Tapis cousuDes fibres de verre coupées, d'une longueur de 50 mm à 60 cm, peuvent être assemblées par couture pour former un mat de fibres coupées ou un mat de fibres longues. Le premier peut remplacer le CSM traditionnel lié par un liant dans certaines applications, et le second peut, dans une certaine mesure, remplacer le CFM. Leurs avantages communs sont l'absence de liants, l'absence de pollution lors de la production, une bonne imprégnation de la résine et un coût inférieur.

Tissus en fibre de verre

Ce qui suit présente divers tissus en fibres de verre tissés à partir defils de fibre de verre.

1. Chiffon de protection pour verreLa toile de verre produite en Chine se divise en deux catégories : la toile de verre sans alcali (verre E) et la toile de verre moyennement alcaline (verre C). La plupart des productions étrangères utilisent la toile de verre sans alcali E. La toile de verre est principalement utilisée pour la fabrication de divers stratifiés isolants électriques, de circuits imprimés, de carrosseries de véhicules, de réservoirs de stockage, de bateaux, de moules, etc. La toile de verre moyennement alcaline est principalement utilisée pour la fabrication de tissus d'emballage plastifiés et pour des applications résistantes à la corrosion. Les caractéristiques du tissu sont déterminées par les propriétés des fibres, la densité de la chaîne et de la trame, la structure du fil et le motif d'armure. La densité de la chaîne et de la trame est déterminée par la structure du fil et le motif d'armure. La combinaison de la densité de la chaîne et de la trame et de la structure du fil détermine les propriétés physiques du tissu, telles que le poids, l'épaisseur et la résistance à la rupture. Il existe cinq motifs d'armure de base : la toile (semblable à un ruban tissé), le sergé (généralement à ±45°), le satin (semblable à un tissu unidirectionnel), le leno (armure principale pour les mailles de fibres de verre) et le mat (semblable au tissu Oxford).

2.Ruban en fibre de verreOn distingue les rubans à bords tissés (lisière) et les rubans à bords non tissés (bord effiloché). Le tissage principal est uni. Le ruban en fibre de verre sans alcalis est souvent utilisé pour la fabrication de composants d'équipements électriques exigeant une résistance élevée et de bonnes propriétés diélectriques.

3.Tissu unidirectionnel en fibre de verre

- Tissu chaîne unidirectionnelIl s'agit d'un tissu à armure satin cassé ou satin à longue trame, tissé avec des fils de chaîne grossiers et des fils de trame fins. Sa caractéristique est une résistance élevée, principalement dans le sens de la chaîne (0°).

- Il y a aussiTissu à trame unidirectionnelle en fibre de verreDisponible en versions tricotée chaîne et tissée, ce tissu se caractérise par des fils de trame grossiers et des fils de chaîne fins, les fils de fibre de verre étant principalement orientés dans le sens de la trame, ce qui lui confère une grande résistance dans ce sens (90°).

4.Tissu 3D en fibre de verre (tissu stéréoscopique)Les tissus 3D se distinguent des tissus plans. Leurs caractéristiques structurelles, initialement unidimensionnelles et bidimensionnelles, sont devenues tridimensionnelles, conférant aux matériaux composites qu'ils renforcent une excellente intégrité et une grande conformabilité. Cette évolution améliore significativement la résistance au cisaillement interlaminaire et la tolérance aux dommages des composites. Développés initialement pour répondre aux besoins spécifiques des secteurs de l'aérospatiale, de l'aviation, de l'armement et du naval, leurs applications se sont étendues à l'automobile, aux articles de sport et aux équipements médicaux. On distingue cinq grandes catégories : les tissus 3D tissés, les tissus 3D tricotés, les tissus 3D non ondulés orthogonaux et non orthogonaux, les tissus 3D tressés et d'autres formes de tissus 3D. Les tissus 3D peuvent adopter des formes variées : blocs, colonnes, tubes, cônes tronqués creux et sections transversales irrégulières d'épaisseur variable.

5. Tissu préformé en fibre de verre (tissu façonné)La forme des préformes textiles est très similaire à celle du produit qu'elles sont destinées à renforcer, et leur tissage doit être réalisé sur des métiers à tisser dédiés. Parmi les formes symétriques, on trouve les calottes sphériques, les cônes, les chapeaux, les tissus en forme d'haltère, etc. Il est également possible de produire des formes asymétriques comme des boîtes et des coques de bateau.

6.Tissu à âme en fibre de verre (tissu à coutures traversantes)Le tissu de base est constitué de deux couches de tissu parallèles reliées par des bandes verticales longitudinales. Sa section transversale peut être triangulaire, rectangulaire ou alvéolaire.

7.Tissu en fibre de verre cousu (tapis tricoté ou tapis tissé)Il diffère des tissus ordinaires et du sens habituel du terme « matière ». Le tissu cousu-collé le plus courant est obtenu en superposant une couche de fil de chaîne et une couche de fil de trame, puis en les cousant ensemble. Les avantages des tissus cousus-collés sont les suivants :

- Il permet d'augmenter la résistance à la traction ultime, la résistance au délaminage sous tension et la résistance à la flexion des stratifiés en PRF.

- Cela réduit le poids deproduits en PRV.

- La surface plane rend la surface du PRV plus lisse.

- Il simplifie les opérations de stratification manuelle et améliore la productivité du travail. Ce matériau de renforcement peut remplacer le CFM dans les produits pultrudés en PRV et RTM, ainsi que le roving tissé dans la production de tubes en PRV coulés par centrifugation.

Date de publication : 22 octobre 2025